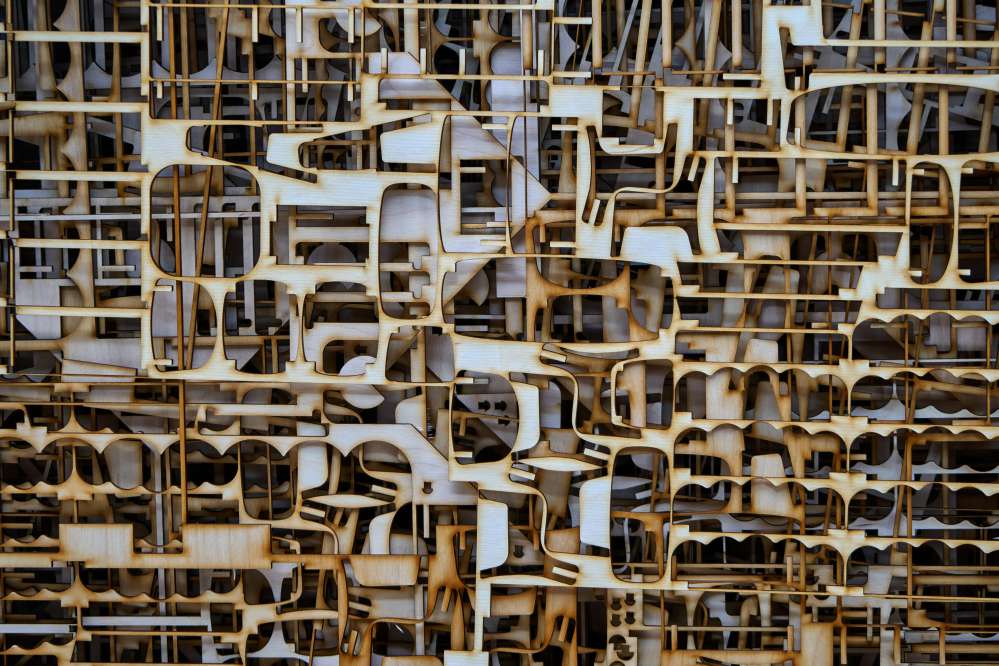

La lavorazione della plastica è stato uno dei settori nei quali l’introduzione del laser a CO2 è stato apprezzato da subito. Il laser ha permesso di eseguire lavorazioni più veloci, più precise e con un minore spreco di risorse.

Flessibilità è stata la parola d’ordine che ha permesso di percorrere nuove strade e nuovi ambiti di impiego della plastica.

Parlare di plastica è in realtà impreciso: questa definizione raccoglie sotto il suo ombrello un ampio numero di materiali, molto diversi per comportamento, caratteristiche meccaniche, lavorabilità e applicazioni possibili.

Le principali lavorazioni eseguibili con il laser a CO2 sono il taglio, la perforazione e la marcatura. Il taglio della plastica viene eseguito rimuovendo il materiale fino ad attraversare tutto lo spessore dell’oggetto da tagliare.

Alcune plastiche si prestano maggiormente al taglio rispetto ad altre. I migliori risultati si ottengono ad esempio con gli acrilati e con il polipropilene (PP). Su di esse il taglio è realizzato con margini lisci, lucidi e senza nessuna bruciatura.

Anche la marcatura laser CO2 della plastica si basa sullo stesso principio del taglio: il raggio, anziché attraversare il materiale da parte a parte, rimuove solo uno strato superficiale, lasciando un segno indelebile.

Anche se teoricamente il laser può marcare qualsiasi tipo di logo, codice o figura sulla plastica, le possibili applicazioni dipendono dal materiale impiegato. Alcuni materiali rispondono meglio alle operazioni di taglio, altri invece a quelle di marcatura.

Ma da cosa dipende questa grande variabilità di comportamento tra una plastica e l’altra? La differenza è da ricercare nella diversa disposizione dei monomeri, le unità molecolari ripetitive all’interno del polimero, e dai quali dipendono le sue proprietà e il suo comportamento al variare della temperatura.

Tutte le plastiche infatti vengono lavorate attraverso il calore. A seconda di come rispondono all’aumento di temperatura, le plastiche si suddividono in due categorie: termoindurenti e termoplastiche.

Esempi di polimeri indurenti sono:

- Poliammide

- Poliuretano

- Bachelite

I principali polimeri termoplastici sono:

- Polietilene

- Polistirene

- Polipropilene

- Polimetilmetacrilato

- Poliammide

- Nylon

- ABS

La differenza sta nel fatto che i polimeri termoplastici si comportano come un solido cristallino entro una certa soglia, detta temperatura di transizione vetrosa, superata la quale invece acquistano un comportamento gommoso, fino a raggiungere la temperatura di fusione.

Questi polimeri sono costituiti da catene lineari ed è per questo che possono essere fusi e modellati facilmente a determinate temperature.

I polimeri termoindurenti invece si irrigidiscono all’aumentare della temperatura fino ad arrivare a quella di fusione, oltre la quale avviene il passaggio di stato. Anche queste caratteristiche sono dovute alla presenza di reticolazioni all’interno della macromolecola, che la rende meno suscettibile alle differenze di temperatura.

A causa di queste differenze sostanziali, non tutte le materie plastiche rispondono bene al laser. In generale, le termoplastiche si prestano meglio alle lavorazioni laser, ma anche le termoindurenti possono essere sottoposte alla lavorazione laser in qualche misura.

Nelle tabelle seguenti abbiamo riassunto il risultato dell’interazione tra i vari polimeri e il laser.

| Tipo di polimero | Risultati Taglio | Risultati Marcatura |

|---|---|---|

| Poliuretano | Medio-buono | Medio-scarso |

| Bachelite | Pessimo | Ottimo |

| Poliammide | Pessimo | Medio-buono |

| Tipo di polimero | Risultati Taglio | Risultati Marcatura |

|---|---|---|

| Polietilene | Abbastanza buono | Abbastanza buono |

| Polistirene | Abbastanza buono | Abbastanza buono |

| Polipropilene | Ottimo | Abbastanza buono |

| Polimetilmetacrilato (PMMA) | Ottimo | Ottimo |

| Policarbonato | Ottimo | Ottimo |

| Nylon | Ottimo | Abbastanza buono |

| Cloruro di polivinile (PVC) | Ottimo | Abbastanza buono |

Come si vede i risultati sono molto variabili. Solo con un’analisi caso per caso è possibile capire qual è l’applicazione migliore.

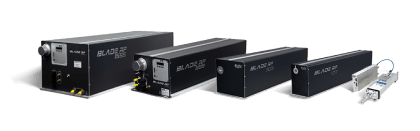

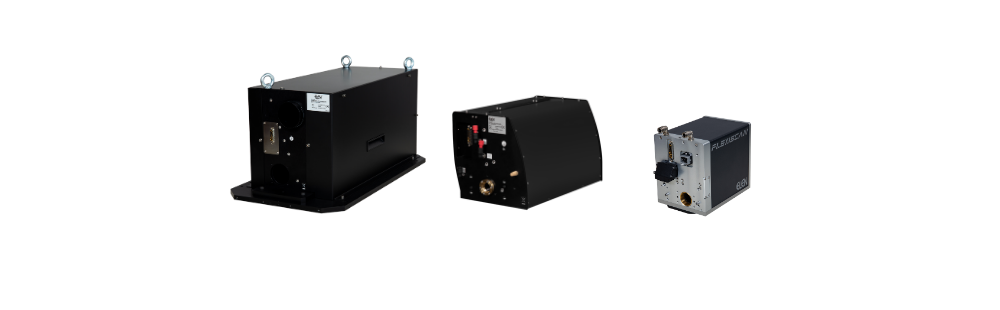

Scegliere il giusto sistema laser per la tua applicazione

L’introduzione del laser nella lavorazione della plastica ha aperto la strada a nuove applicazioni. Lavorare la plastica con il laser è molto conveniente. La maggior parte dei polimeri usati più comunemente è perfettamente compatibili con il laser a CO2.

Scegliere il sistema laser più adatto a lavorare la plastica però non è semplice. Le variabili in gioco sono molte: dal tipo di applicazione, al tipo di materiale fino ad arrivare alle necessità produttive.

La nostra azienda produce da oltre 35 anni sistemi per la lavorazione laser della plastica. Se hai in mente un’applicazione e non sai come realizzarla, contattaci, saremo felici di esserti d’aiuto.