L’incisione laser su frutta, verdura e altri prodotti alimentari freschi è un processo innovativo che sta sostituendo i metodi tradizionalmente usati per contrassegnare i prodotti alimentari. Un laser CO2 riesce non solo a incidere codici alfanumerici e codici a barre, ma può rappresentare grafiche di qualsiasi tipo.

Questa versatilità gli permette di sostituire egregiamente metodi come la marcatura a caldo, la stampa a getto d’inchiostro e l’applicazione di etichette adesive. I vantaggi in termini di velocità e risparmio di risorse che si ottengono sono notevoli. Per questa ragione l’interesse e la sperimentazione della marcatura laser diretta dei cibi è sempre più attuale.

In questo articolo presentiamo una panoramica generale dell’etichettatura laser dei cibi. Ne mostreremo i principali campi di applicazione, i vantaggi che riesce a portare alla filiera produttiva e all’ambiente, il funzionamento del processo, le tecnologie utilizzate e i principali campi di applicazione.

Etichettatura laser dei cibi: i campi di applicazione

I prodotti alimentari fanno un largo utilizzo di codici, etichette e contrassegni di vario tipo. Le ragioni sono molte: tutelare la sicurezza dei consumatori, tracciare i prodotti lungo i vari passaggi della filiera, combattere la contraffazione dei prodotti. Le informazioni riportate sui prodotti possono essere le più disparate e includono:

Tutte queste informazioni sono riportate sui prodotti attraverso vari metodi:

- marcatura a caldo, utilizzata su prodotti come i formaggi e i salumi

- stampa a inchiostro, utilizzata su prodotto dalla buccia non edibile come le uova

- applicazione di etichette adesive, utilizzata su prodotti vegetali freschi

L’utilizzo del laser nell’industria alimentare non è nuovo. La tecnologia produttiva ha da tempo scoperto le potenzialità di questo strumento. Il suo utilizzo però riguardava il controllo dei processi (ad esempio lettura di codici a barre), la bio-stimolazione dei prodotti freschi o ancora la disinfezione dei prodotti attraverso l’utilizzo di laser con una lunghezza d’onda nell’ultravioletto.

Oggi invece si stanno sperimentando nuovi metodi per eseguire l’etichettatura attraverso marcatura laser degli alimenti. Metodi che sono conosciuti da diversi anni. I primi brevetti risalgono alla fine degli anni Novanta. Il processo però non ha avuto una larga diffusione. L’alto costo delle attrezzature laser e la mancanza di conoscenze specifiche sul processo faceva ancora preferire l’utilizzo di metodi tradizionali, comunque abbastanza veloci ed economici rispetto al laser.

Negli ultimi anni l’interesse nei confronti di questa lavorazione è invece aumentata fino a uscire dall’ambito degli specialisti. Recentemente è uscita la notizia che alcune aziende leader nel settore dei prodotti freschi hanno deciso di adottare l’etichettatura laser diretta dei prodotti. In effetti fattori come la riduzione dei costi della tecnologia laser l’aumento della richiesta di prodotti naturali e organici, la necessità di ottimizzare le risorse aziendali e la necessità di ridurre l’impronta ecologica della produzione hanno avuto il loro peso nel favorire l’abbandono dei metodi tradizionali di etichettatura.

Che il processo porti dei vantaggi lo dimostra anche il fatto che le istituzioni europee abbiano dedicato delle risorse a questa tecnologia. Un progetto europeo 2010 nell’ambito dell’innovazione ecologica ha sperimentato la possibilità di sostituire le etichette adesive dei prodotti freschi con l’incisione al laser direttamente sulla buccia dei prodotti.

Gli ambiti di applicazione di questa tecnica hanno riguardato soprattutto la possibilità di etichettare la frutta e la verdura ma non sono l’unico ambito di applicazione. Anche i formaggi stagionati possono essere efficacemente marcati con il laser. In un recente articolo abbiamo parlato del sistema che abbiamo realizzato per marcare al laser le forme di formaggio stagionato con i contrassegni tipici.

Un altro tipo di applicazione, di cui abbiamo parlato su questo blog è l’impressione al laser di codici sui gusci delle uova. Spesso sui gusci delle uova devono essere impresse sui gusci informazioni come codici per la tracciabilità, data di scadenza e data di deposizione. Queste informazioni servono alla sicurezza alimentare dei consumatori. Il metodo tradizionalmente utilizzato è basato sulla stampa a inchiostro. La marcatura laser sostituisce efficacemente la stampa a getto di inchiostro e permette di eliminare l’impiego di sostanze chimiche come inchiostri a contatto con alimenti.

La marcatura laser può essere eseguita su una vasta serie di prodotti freschi. In linea generale, i risultati migliori si ottengono sulla superficie di alimenti dotati di una buccia di qualche tipo, sia spessa, come l’avocado, che sottile, come il pomodoro. Ad oggi le operazioni di marcatura sono state eseguite con successo su vari tipi di prodotti. Eccone un elenco parziale:

- Mela

- Avocado

- Banane

- Uva

- Limoni

- Arance

- Pompelmi

- Mandarini

- Pesca

- Peperone

- Susine

- Pomodoro

- Anguria

- Melone

- Castagne

I vantaggi dell’etichettatura laser

Rispetto alle tecniche tradizionali, l’etichettatura diretta tramite marcatura laser ha una serie di considerevoli vantaggi.

1. Velocità

La velocità di esecuzione della lavorazione è una delle caratteristiche più note del laser. Una sorgente laser integrata in un sistema con nastro trasportatore è in grado di eseguire la marcatura di decine di pezzi al minuto.

2. Precisione e pulizia

Grazie al controllo numerico, mediante il laser è possibile incidere caratteri, codici e immagini ad alta risoluzione sulla superficie dei prodotti senza lasciare residui di alcun tipo. Questa caratteristica lo rende ideale, ad esempio, per imprimere codici a barre, QR code o loghi commerciali dalle forme complesse sui prodotti.

3. Flessibilità

Una delle caratteristiche innovative della lavorazione laser è la sua versatilità nelle lavorazioni. Cambiare tipo di lavorazione diventa molto semplice e richiede solo una riprogrammazione del software di controllo del laser.

4. Ecologia

L’incisione al laser sostituisce l’uso di numerosi materiali potenzialmente inquinanti. Etichette in plastica o in carta, colle e inchiostri: tutti questi oggetti sono eliminati dall’etichettatura laser. Questo comporta una notevole riduzione dell’impronta ecologica della produzione. I prodotti sono quindi meno dannosi per l’ambiente e per le persone che li consumano.

5. Indelebilità

La marcatura eseguita con il laser incide direttamente la superficie dei prodotti. Per questo motivo non può essere cancellata o contraffatta facilmente. Questa caratteristica la rende ideale per tutti quei prodotti che riportano i contrassegni di origine come forma di tutela del prodotto.

L’etichettatura laser degli alimenti: un processo di marcatura laser

Il processo di etichettatura è un sottoinsieme della marcatura al laser, una lavorazione che ha numerosi campi di applicazione. La marcatura laser consiste nella rimozione di un sottile strato dalla superficie del materiale da lavorare. Tale asportazione è provocata da un processo termico, messo in atto dall’energia del raggio laser.

Quando raggiunge la superficie da lavorare, il raggio laser fa salire istantaneamente la temperatura del materiale fino causare la sublimazione, vale a dire il passaggio istantaneo del materiale dallo stato solido allo stato gassoso.

Il materiale così rimosso crea un contrasto ben definito tra la superficie non lavorata e l’area raggiunta dal raggio laser. I vantaggi di questo processo sono noti in numerosi settori: la marcatura laser è un processo ben consolidato e usato in numerosi settori su materiali non destinati al consumo alimentare.

Etichettatura laser degli alimenti: la tecnologia

Nelle sue parti generali, un sistema laser per l’etichettatura degli alimenti è identico a qualsiasi altro sistema per la marcatura laser. Le componenti che non possono mancare saranno sicuramente:

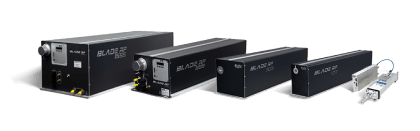

- una sorgente laser CO2

- una testa di scansione laser

- un software per il controllo numerico e l’automatizzazione

La progettazione dei dettagli di layout della macchina, naturalmente, dipenderanno dal tipo di impianto, dal tipo di lavorazione, dal tipo di prodotto etc. Un’azienda che si occupa della distribuzione e commercializzazione di mele avrà bisogno di una macchina configurata diversamente da un’azienda che si occupa della marcatura laser dei salumi.

Tuttavia entrambe le macchine dovranno utilizzare una sorgente laser CO2, una testa di scansione che lo movimenta e lo focalizza sulla superficie dell’oggetto e un software collegato a un’unità di controllo che costituisce l’interfaccia tra il sistema e l’utente.

Vediamo quali caratteristiche devono avere questi componenti per eseguire efficacemente l’etichettatura degli alimenti con il laser.

Scegliere la sorgente laser più adatta

Fra le sorgenti laser esistenti in commercio, le sorgenti laser a CO2 sono quelle che mostrano le migliori caratteristiche di assorbimento sui materiali organici. Questi infatti assorbono efficacemente la lunghezza d’onda infrarossa (10.6 micrometri) della sorgente laser CO2 grazie alla loro scarsa conduttività termica.

Per le operazioni di marcatura è necessaria una sorgente laser capace di mantenere stabili i parametri del laser e quindi di garantire un’elevata precisione del risultato. Per questo motivo è essenziale che il medium produttore del laser sia sempre in ottime condizioni. Questo non sempre è possibile.

Ogni dispositivo laser, in un modo o in un altro, è soggetto a un naturale processo di degradazione. Nel caso del laser a CO2 questo medium è costituito da una miscela di gas di cui la parte principale è costituita da anidride carbonica. Nel corso del tempo, la continua fuga di molecole di gas porta a un rarefarsi delle molecole di gas presenti nella cavità di risonanza con una conseguente progressiva degradazione dei parametri del raggio laser.

I mutamenti subiti dal raggio laser si manifestano in una scarsa qualità delle lavorazioni. Il ripristino dei parametri originari rende spesso inevitabile l’intervento di manutenzione della ditta produttrice, con un conseguente sospensione delle attività produttive e un aumento dei costi.

Per ovviare a questo inconveniente – tipico di tutti i laser a CO2 – El.En. ha studiato un tipo di sorgente laser a CO2 ricaricabile autonomamente e con poco costo. Grazie a questa caratteristica le sorgenti laser El.En. riescono a mantenere i parametri fondamentali del laser sempre a un livello ottimale.

Per eseguire operazioni di marcatura sui prodotti organici non servono grandi potenze. Tuttavia la potenza della sorgente laser CO2 influenza direttamente la velocità del risultato ed è quindi un elemento da tenere in considerazione. Una sorgente laser più potente impiegherà meno tempo a eseguire una marcatura laser in quanto la maggiore potenza utilizzata permetterà di eseguire la lavorazione molto più velocemente.

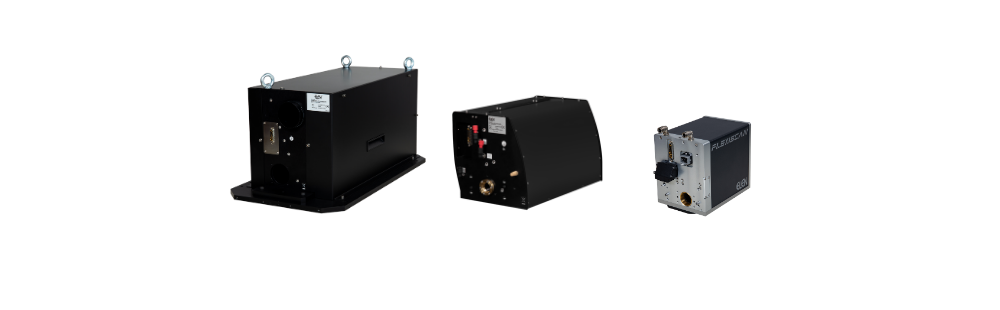

La testa di scansione laser

Ogni applicazione di marcatura laser ha bisogno di una testa di scansione per poter funzionare. Abbiamo avuto già modo di vedere in altri articoli qual è il funzionamento di una sorgente laser e qual è la sua utilità. Una testa di scansione laser è un dispositivo che ha il compito di muovere il raggio laser su un percorso prestabilito, coincidente con la lavorazione da eseguire.

Un raggio laser infatti è un fascio di luce che procede in linea retta finché non incontra un ostacolo di qualche tipo. Se non è deviato in qualche modo, un raggio laser non può essere utilizzato ai fini delle lavorazioni. La testa di scansione ha appunto il compito di deviare il raggio laser facendogli seguire un percorso prestabilito.

Per svolgere questo compito, la testa di scansione utilizza degli specchi galvanometrici che spostano il raggio laser lungo gli assi X e Y di un’area di lavoro.

Affinché possa eseguire efficacemente la lavorazione, il raggio laser deve essere sempre ben focalizzato sulla superficie da lavorare. A tal fine è necessario l’utilizzo di una lente z-lineare che, aumentando e diminuendo la lunghezza focale della lente in base alla necessità, riesce a tenere il laser nel punto esatto della lavorazione.

Il software e l’unità di controllo

La sorgente laser e la testa di scansione, composta dai dispositivi di cui abbiamo appena parlato, devono agire in coordinazione. La posizione del laser, il suo fuoco, la sua potenza e la durata del raggio devono essere attivati in funzione della lavorazione da eseguire.

Il compito di coordinare tutti questi dispositivi è svolto dal software e dall’unità di controllo. Il software rappresenta l’interfaccia tra la macchina e l’utente. Si occupa di tradurre il pattern della lavorazione da eseguire in coordinate e parametri che poi l’unità di controllo invia alla testa di scansione e alla sorgente laser.

In questo modo è possibile incidere qualsiasi tipo di informazione semplicemente modificando i parametri del software o inserendo un nuovo disegno CAD.

Un processo sicuro

Uno dei timori di chi prende in considerazione la possibilità di adottare dei processi di marcatura laser è la possibilità che essa influisca sulla shelf life dei prodotti. In effetti la buccia protegge il prodotto da muffe, batteri e altri agenti che potrebbero danneggiare le qualità organolettiche o addirittura renderlo pericoloso per i consumatori.

La marcatura laser è un processo basato sulla rimozione di materiale dallo strato superficiale di un alimento destinato al consumo. Che si tratti della crosta di un formaggio o della buccia di un frutto, questo strato superficiale ha il compito di proteggere il prodotto dagli attacchi di potenziali agenti contaminanti che potrebbero danneggiarlo.

Nel caso di prodotti come salumi e formaggi il rischio è minimo: la crosta esterna di questi prodotti è molto spessa. Su di essa la marcatura laser fa delle incisioni di pochi micron, certo meno invasive delle corrispondenti marcature a caldo effettuate tradizionalmente.

Il problema è più rilevante per i prodotti vegetali freschi e, in particolare, per quelli dalla buccia molto sottile, come ad esempio i pomodori o l’uva. Rimuovere uno strato, per quanto superficiale, dalla buccia, potrebbe essere causa di disidratazione e contaminazioni di vario tipo.

Tuttavia, la realtà è diversa. Diversi studi hanno però evidenziato come la marcatura laser avviene solo sulla superficie e non provoca nessuna alterazione al prodotto. La funzione protettiva della buccia insomma non viene meno e la shelf life dei prodotti rimane inalterata.

Di conseguenza anche le qualità organolettiche rimangono inalterate: l’etichettatura laser della frutta e della verdura non altera in alcun modo il sapore dei prodotti.

Un mondo tutto da esplorare

La marcatura laser degli alimenti è un mondo tutto da esplorare. Ogni prodotto ha qualità diverse e i parametri da utilizzare cambiano di prodotto in prodotto. Per questo è importante studiare una soluzione adatta insieme al produttore del laser. Contattaci, e troveremo la soluzione laser CO2 che fa al caso tuo.