Gli abrasivi sono una famiglia di materiali caratterizzati da grande durezza. Sono utilizzati in lavorazioni come la lucidatura o la levigatura delle superfici. Sono disponibili in una grande varietà di forme e tipologie e sono utilizzati in moltissimi settori.

Gli abrasivi possono essere foggiati in un gran numero di forme: dischi, spazzole, ruote, frese, mole. I metodi di lavorazione tradizionali degli abrasivi hanno però dei limiti che possono essere superati dalla lavorazione laser.

In questo articolo quindi vediamo quali sono i 6 vantaggi dell’uso di un laser nel processo di manifattura dei prodotti abrasivi.

1. Il laser è un processo non a contatto

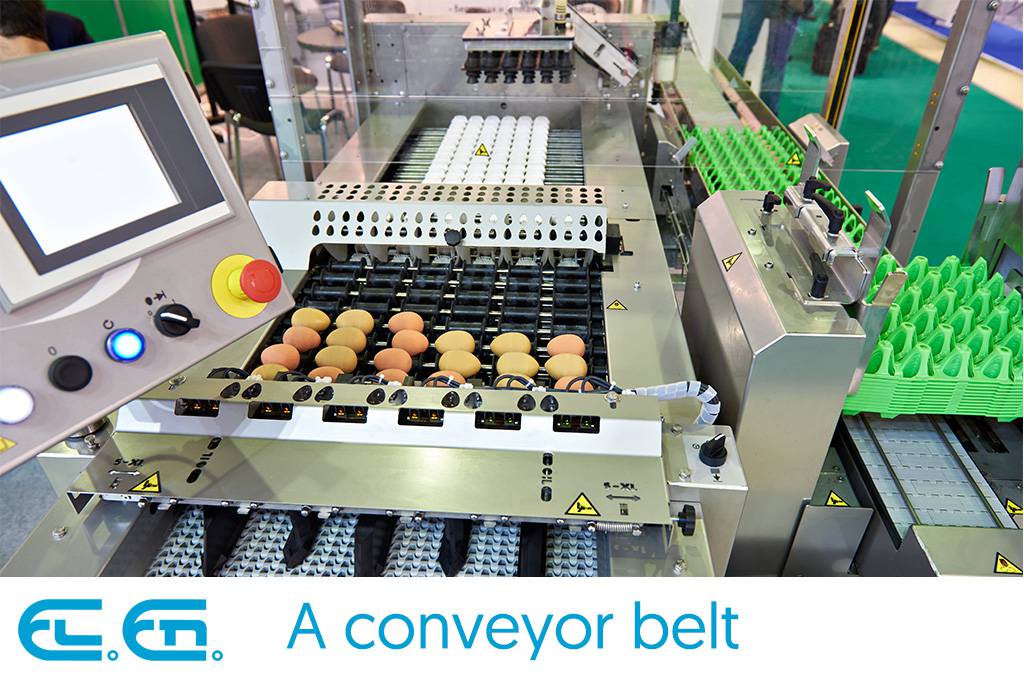

Il problema principale nella fabbricazione degli abrasivi è che l’azione abrasiva si esercita anche sugli strumenti di lavorazione. Prendiamo ad esempio gli abrasivi flessibili. In questa categoria di abrasivi la sostanza abrasiva è cosparsa su un supporto, che normalmente è in materiale cartaceo o polimerico. Per ottenere le forme volute, come ad esempio dischi rotanti o ruote, si usano utensili come le fustelle\, cioè un metodo meccanico che utilizza il contatto tra le parti per separare un elemento dalla matrice nella forma voluta.

Operazioni come la fustellatura degli abrasivi flessibili presentano però un inconveniente. L’azione abrasiva si esercita anche sugli strumenti di taglio. Lame, fustelle e frese sono rapidamente consumate e devono essere sostituite frequentemente per mantenere alta la qualità della lavorazione. Questo fa aumentare i costi di lavorazione che fanno di conseguenza aumentare i costi del prodotto finale.

Il taglio laser degli abrasivi flessibili permette di superare questo svantaggio. Esse infatti si caratterizzano per la totale assenza di contatto. Il raggio laser interagisce a distanza con la superficie del materiale e quindi il processo di lavorazione non è meccanico, ragion per cui non si verifica il problema dell’usura continua degli strumenti di lavorazione.

2. Il laser è uno strumento versatile

Un grande svantaggio dei metodi di lavorazione tradizionali è legato anche alla loro scarsa flessibilità. Ad esempio, una fustella realizzata per creare una determinata forma può essere usata solo per creare quella forma specifica. Per realizzare pezzi di forme diverse è necessario creare nuove fustelle, ammesso che l’investimento necessario alla loro creazione sia giustificato da un ritorno economico vantaggioso.

Allo stesso modo, con gli strumenti di lavorazione tradizionali si può eseguire solo una lavorazione. Una fustella può eseguire solo la fustellatura. Un utensile da taglio può eseguire solo il taglio. Per eseguire lavorazioni diverse bisogna cambiare strumento di lavorazione. Se un produttore volesse applicare delle informazioni su un disco abrasivo come la dimensione della grana o il numero di serie, dovrebbe inserire il pezzo in una macchina dedicata, come ad esempio una stampatrice.

I sistemi laser permettono invece di eseguire diverse lavorazioni in una sola sessione. Con lo stesso sistema si possono tagliare dei dischi flessibili da una matrice, realizzare tagli e perforazioni e marcare informazioni sulla superficie di un materiale mediante marcatura laser. Oltre al fatto che l’utilizzo del laser permette di cambiare la forma o la dimensione del pezzo da tagliare in tempo reale, senza nessun altro tipo di ausilio aggiunto. E’ proprio la sua elevata flessibilità che rende il laser la carta vincente per questo tipo di applicazioni.

Si tratta di un’evoluzione del modo di intendere la produzione. Questo aspetto offre al produttore la possibilità di ampliare enormemente la propria offerta commerciale. Diventa infatti possibile creare prototipi\, produzioni just in time, o serie da piccoli pezzi per clienti di alto valore.

3. Il laser è uno strumento preciso

Gli abrasivi sono utilizzati in moltissimi settori industriali. Ognuno di essi richiede lavorazioni specifiche, e, pertanto, gli utensili abrasivi sono foggiati in un’enorme varietà di forme. Questo fa sì che esistano strumenti più o meno specializzati: dalla semplice carta vetrata, venduta in rotoli e utilizzata da falegnami e artigiani, a dischi rotanti personalizzati per eseguire lavorazioni di alta precisione.

Gli strumenti di lavorazione meccanici hanno però un limite di tolleranza oltre il quale non possono andare. Le dimensioni degli strumenti di lavorazione, la loro conformazione, la necessità di evitare contatti non voluti limitano la complessità delle lavorazioni che possono essere eseguite.

Il laser permette invece tolleranze strettissime. Poiché non c’è contatto tra le parti, lo strumento può seguire percorsi di taglio intricati, creare perforazioni microscopiche e di forme particolari, realizzare tagli superficiali e altre lavorazioni che sarebbero impossibili con gli strumenti di taglio meccanici.

4. Riduzione degli scarti di lavorazione

Negli strumenti di lavorazione tradizionali la lavorazione è eseguita tramite l’asportazione meccanica del materiale. Il processo tende a produrre scarti di lavorazione, polveri e altri residui che devono essere in qualche modo gestiti\, con un costo economico e ambientale più o meno elevato.

I processi di lavorazione laser invece tendono a non produrre scarti. L’asportazione del materiale avviene grazie alla sublimazione. L’altissima densità energetica prodotta dal laser sulla superficie permette l’aumento della temperatura del materiale vaporizzandolo istantaneamente in seguito a una trasformazione dello stato della materia.

5. Rispetto dei materiali

I processi di lavorazione meccanici presentano un rischio di danneggiamento dei prodotti, a causa di contatti accidentali o di un contatto meccanico troppo forte. Eventuali deformazioni abbassano la qualità del prodotto finale.

Nelle lavorazioni laser il rischio di danneggiamenti da contatto meccanico è assente. Le lavorazioni laser rispettano tutti i materiali\, anche quelli più delicati. Permettono di garantire una maggiore qualità del pezzo finito e sono pertanto ideali in quei settori dove il grado di errore deve essere ridotto al minimo.

6. Il laser è un processo di lavorazione ecologico

Le lavorazioni laser offrono un’elevata efficienza energetica. A parità di condizioni, il laser esegue la lavorazione con un dispendio energetico molto più basso rispetto alla lavorazione meccanica. Questo aspetto, unito all’assenza di scarti, rende il laser uno degli strumenti di lavorazione più ecologici a disposizione dei produttori.

Contattaci

Il laser è uno strumento conveniente per la fabbricazione dei materiali abrasivi. Le applicazioni possibili sono molto numerose: il parere di un esperto può aiutarti a trovare la lavorazione più adatta alla tua applicazione. I sistemi laser CO2 El.En. sono ideali per la fabbricazione dei materiali abrasivi. Contattaci per avere maggiori informazioni.