Negli ultimi decenni, il laser è diventato uno strumento di lavorazione molto diffuso. Il suo ruolo come strumento di produzione è sempre più affermato, sia nelle applicazioni tradizionali come il taglio laser, la saldatura laser o la marcatura laser, sia in quelle più avanzate, come la sverniciatura laser, il trattamento superficiale o la microperforazione.

Il successo di questo strumento è da imputare ai vantaggi che offre in termini di flessibilità del processo. La stessa sorgente laser si può usare per eseguire lavorazioni diverse come il taglio e la marcatura su materiali diversi come la plastica e il legno anche all’interno dello stesso ciclo operativo.

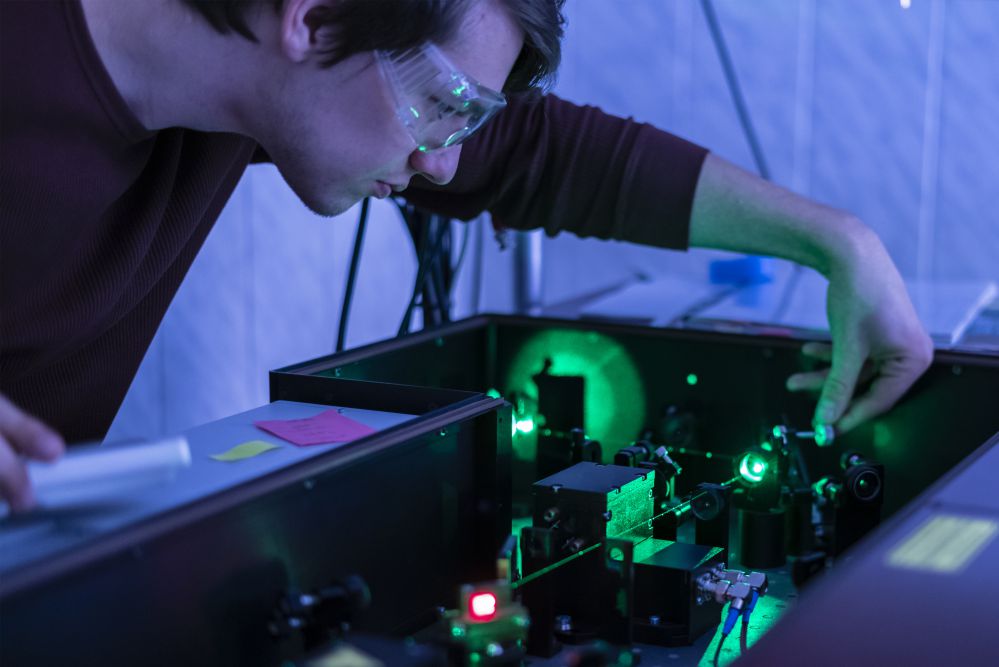

Questa grande flessibilità si traduce nella complessità del processo. In generale il meccanismo di funzionamento del laser è semplice. Il laser è una sorgente di luce capace di concentrare una densità energetica molto alta, tanto da poter essere usata come una fonte di calore. Allo stesso tempo, però, l’interazione tra il laser e il materiale è influenzata da numerosi fattori che ne aumentano la complessità.

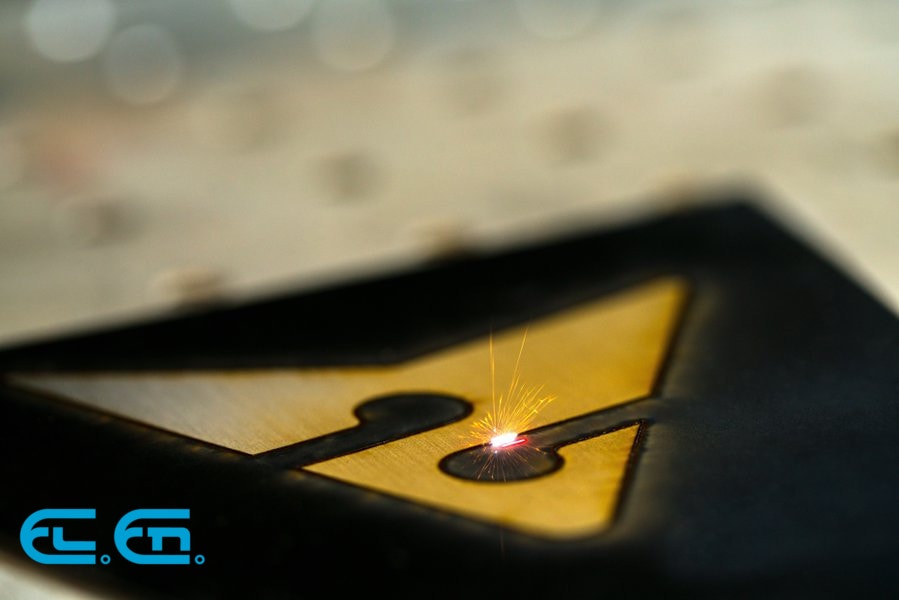

Concettualmente il taglio, la perforazione, l’incisione e la marcatura condividono lo stesso meccanismo di lavorazione dove l’energia del laser per creare trasformazioni chimico-fisiche nel materiale. Tali trasformazioni possono andare dalla semplice colorazione del materiale – come avviene nella marcatura, fino alla completa rimozione dello stesso per sublimazione, come avviene nel processo di taglio laser. Per passare da una lavorazione all’altra basta intervenire sui parametri del laser tramite l’apposito software di controllo.

Per questa ragione ogni applicazione deve essere studiata in base alle caratteristiche del laser, alle caratteristiche del processo e alle caratteristiche del materiale.

In questo articolo analizziamo i principali parametri che entrano in gioco nei processi di lavorazione laser, con particolare riferimento al laser a CO2.

Parametri relativi al laser

A differenza degli strumenti produttivi tradizionali, il laser presenta ampie possibilità di configurazione. Ogni parametro influisce sul risultato finale della lavorazione, e deve quindi essere configurato opportunamente in base al risultato che si desidera ottenere sul materiale.

I parametri del laser a cui prestare attenzione sono

- potenza della sorgente laser

- modalità spaziale del raggio

- modalità temporale del raggio

- lunghezza d’onda del laser

- polarizzazione del raggio

Potenza della sorgente laser

La potenza della sorgente laser è un parametro molto importante da esso dipendono la velocità di esecuzione della lavorazione e la profondità dell’incisione realizzata dal laser. Più il laser è potente, maggiore sarà la quantità di materiale trasformato nello stesso intervallo di tempo. Inoltre, più è potente il laser maggiore sarà lo spessore del materiale che il laser riuscirà a tagliare anche se, come si vedrà più avanti, questo parametro dipende in parte dalle caratteristiche del materiale.

Se si utilizza un laser a bassa potenza potrebbe non essere possibile tagliare un materiale da parte a parte. D’altro canto però un laser di potenza superiore rispetto alla lavorazione da eseguire può trapassare i materiali, con il rischio però di ottenere un taglio poco netto, con bordi bruciati e irregolari a causa delle scorie prodotte dall’eccessiva potenza del laser.

Come regola generale, la scelta della potenza di una sorgente laser dovrebbe essere fatta per eccesso in modo da potere abbassare la potenza di utilizzo fino a ottenere il risultato desiderato.

Modo spaziale del raggio laser

Questo parametro definisce il profilo in sezione trasversale del raggio laser. Un raggio laser può avere diversi modi, cioè può avere profili diversi.

Il modo più utilizzato nelle applicazioni di taglio laser è il modo gaussiano, in quanto permette riesce a produrre la massima densità energetica, cioè a concentrare il raggio in un punto dal diametro molto piccolo.

In questo modo si riescono a ottenere tagli e incisioni dalle dimensioni minime, con alte velocità di esecuzione della lavorazione e la possibilità di tagliare spessori di maggiori dimensione.

Altri modi spaziali permettono invece di focalizzare il raggio su una superficie più ampia, permettendo in questo modo di ottenere densità energetiche più basse.

Modo temporale del raggio laser

I laser possono essere usati in due modalità, ad onda continua o ad onda pulsata. La prima è sicuramente quella più diffusa, utilizzata soprattutto nelle produzioni in serie, permette di ottenere tagli molto levigati, e di tagliare materiali più spessi. La modalità pulsata è invece usata per eseguire lavorazioni che richiedono maggiore precisione, spesso con un laser di bassa potenza.

Lunghezza d’onda

Il modo in cui i diversi materiali assorbono la radiazione laser dipende dalla sua lunghezza d’onda. Mentre alcuni di essi assorbono molto bene la lunghezza d’onda del laser a CO2, altri richiedono lunghezze d’onda diverse e quindi altri tipi di laser.

Alluminio e rame, ad esempio, assorbono poco la lunghezza d’onda del laser a CO2 e per essere tagliati richiedono potenze molto elevate, con una bassa efficienza nel processo. I materiali non metallici come il legno e quelli sintetici, come le plastiche polimeriche, assorbono invece perfettamente la radiazione del laser a CO2. Anche metalli come l’acciaio dolce e quello inossidabile possono essere tagliati con il laser a CO2 con ottimi risultati.

Polarizzazione

La polarizzazione indica la proprietà del fascio laser di irradiarsi in una sola direzione. Questa proprietà differenza il laser dalle sorgenti di luce non polarizzata, che invece si irradia in tutte le direzioni.

Questo parametro è importante nella misura in cui esso influisce su alcune caratteristiche del taglio. In linea di massima, quando la direzione di taglio e la polarizzazione hanno lo stesso orientamento, si ottengono tagli molto sottili, dai bordi definiti e verticali. Quando la direzione del taglio è invece orientata inversamente alla polarizzazione si riduce l’assorbimento energetico del materiale, con una riduzione della velocità di lavorazione che dà come risultato un taglio più ampio, dai bordi ruvidi e irregolari.

Caratteristiche dei materiali

Nella configurazione di un sistema laser si devono tenere in conto le caratteristiche del materiale. Non tutti i materiali sono infatti laserabili. Alcuni non assorbono determinate lunghezze d’onda; altri producono risultati non soddisfacenti quando sono sottoposti al raggio laser.

I parametri di un materiale da tenere in considerazione sono le sue proprietà termiche e la sua riflettività.

Proprietà termiche

Dal punto di vista della lavorabilità al laser, i materiali possono essere suddivisi in due categorie, metalli e non metalli. I due gruppi rispondono in maniera diversa alla radiazione laser e pertanto offrono diversi gradi di lavorabilità.

I metalli hanno un’elevata conduttività termica, un punto di fusione più alto, un’elevata riflettività ottica. Per questa ragione la lavorazione laser è molto poco efficiente nella maggior parte dei casi.

I non metalli invece assorbono molto bene la radiazione laser, in particolare quella del laser a CO2 e pertanto possono essere lavorati in modo molto efficiente. Basta una piccola concentrazione di energia laser per avviare le trasformazioni del materiale che realizzano la lavorazione.

Riflettività

Questa proprietà è rilevante soprattutto per i metalli. Se possiamo in generale dire che tutti i metalli hanno un alto grado di riflettività, è anche vero che non si tratta di un parametro fisso. La riflettività di un metallo può variare con il variare delle proprietà fisiche del metallo. La riflettività ad esempio diminuisce quanto un metallo è riscaldato o quando si utilizzano lunghezza d’onda più corte.

La riflettività di un metallo può essere limitata mediante l’utilizzo di una pellicola non riflettente applicata alla superficie del materiale.

Anche la polarizzazione del raggio influisce sulla riflettività di un materiale.

Caratteristiche del processo

Il processo di lavorazione laser può essere svolto in molti modi diversi e utilizzare tecnologie diverse.

Le seguenti caratteristiche del processo di lavorazione influenzano il risultato finale:

- velocità di spostamento del raggio

- gas di assistenza

- forma dell’ugello

- distanza di spruzzatura

- posizione del piano focale e lunghezza focale

Velocità di spostamento del raggio

La velocità di spostamento del raggio è fondamentale nel determinare il risultato finale di una lavorazione. Più il materiale è spesso più il laser deve procedere lentamente perché se è troppo veloce non riesce a penetrare il materiale.

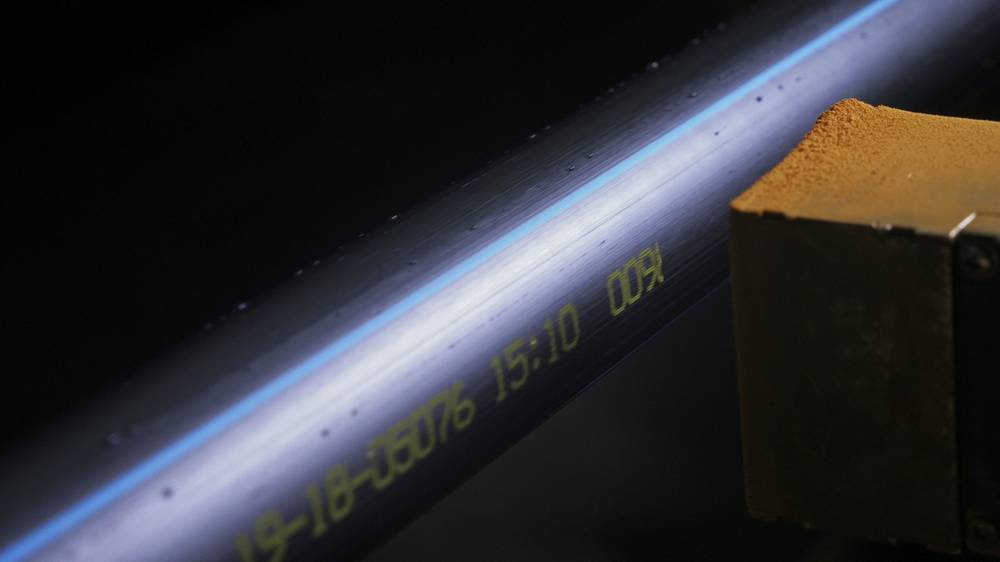

In alcuni casi questo principio può essere usato con uno scopo, ad esempio per realizzare le lavorazioni di marcatura e incisione laser.

D’altro canto, se il laser procede troppo lentamente il materiale si riscalda troppo, aumentando la zona influenzata termicamente con conseguente carbonizzazione e danneggiamento del materiale.

La giusta velocità è quella che permette di ottenere la migliore qualità relativamente al risultato desiderato, nel modo più efficiente possibile.

Assist gas

In alcuni processi di taglio l’emissione del laser può essere accompagnata da un getto di gas. Questa tecnica consente di migliorare l’efficienza, la velocità o la qualità della lavorazione.

Fra i gas più utilizzati ci sono l’ossigeno, usato nel taglio dell’acciaio dolce, l’azoto, per il taglio taglio delle leghe di nickel, ma sono anche usati l’elio, l’argon e altri gas inerti, la semplice aria compressa.

Il getto di gas può essere sia coassiale al raggio laser che orientato. La decisione finale dipende dalle caratteristiche che deve avere la lavorazione desiderata.

Forma dell’ugello

L’ugello è il dispositivo mediante il quale il raggio laser è irradiato sulla superficie da lavorare. La sua configurazione ha un’influenza nel determinare le caratteristiche del taglio come la forma, la dimensione e i bordi.

Distanza di spruzzatura

Questo parametro è determinato dalla distanza tra l’ugello e la superficie da lavorare. La distanza di spruzzatura influenza il getto di gas. Un’eccessiva distanza può provocare turbolenze che creano irregolarità nel taglio. Se al contrario l’ugello è troppo vicino al piano di lavoro, eventuali schizzi di materiale fuso possono danneggiare la lente di focalizzazione del laser.

Posizione del piano focale e lunghezza focale

Il laser ha bisogno di essere sempre messo a fuoco sul piano di lavoro. Oltre il punto di focalizzazione infatti il raggio procede in modo divergente. Il punto di messo a fuoco deve quindi essere sempre sulla superficie da lavorare, in modo da ottenere la massima densità energetica e la massima precisione. Controllare questo parametro è quindi fondamentale per ottenere lavorazioni di buona qualità e uniformi lungo tutto il percorso del laser.

Ogni configurazione laser è specifica

In base a quanto abbiamo detto appare evidente che non è possibile standardizzare le applicazioni laser. I materiali da lavorare, le caratteristiche del processo, le caratteristiche tecniche del sistema laser determinano il tipo di configurazione da utilizzare. Contattaci: i nostri esperti potranno aiutarti a capire meglio qual è il sistema laser più adatto alle tue necessità.